Innovationen

Die Innovation

Vertikale Pick-up-Drehmaschine EMAG war der erste Hersteller, der 1992 eine vertikale Pick-up-Drehmaschine vorstellte. Die Maschinen vereinen die Operationen Beladen / Entladen (Automation), Bearbeitung und Messen.

Die Innovation

MINERALIT® ist ein Polymerbeton, der ein 8-fach besseres Schwingungsverhalten aufweist als Grauguss. Die Maschinenbetten der EMAG Maschinen werden größtenteils aus MINERALIT® hergestellt. Durch das hervorragende Schwingungsverhalten entstehen weniger Schwingungen am Werkzeug, was die Oberfläche bei der Bearbeitung verbessert. Auch der Werkzeugverbrauch wird gesenkt durch die höhere Dämpfung.

Resultat

Weniger Werkzeugverbrauch und Einsparung bei den Bearbeitungsprozessen, da bessere Oberflächen erzeugt werden können.

Nachhaltigkeit

Maschinenbetten aus MINERALIT® benötigen wesentlich weniger Energie bei der Herstellung als Grauguss. Zudem ist MINERALIT® zertifiziert für den Straßenbau. Das heißt, dass nach Stilllegung der Maschinen, Maschinenbetten geschreddert und als Untergrund für den Straßenbau wiederverwendet werden können.

Die Innovation

EMAG bietet multifunktionale Werkzeugmaschinen, die verschiedene Bearbeitungsverfahren in einer Maschine vereinen: Drehen, Bohren, Fräsen, Schleifen, Verzahnen, …, damit können unterschiedlichste Verfahren für die Bearbeitung eingesetzt werden.

Resultat

Es wird die gleiche Maschinenbasis für unterschiedliche Bearbeitungsverfahren eingesetzt. Damit wird die Flexibilität der Maschine wesentlich erhöht. Verschiedene Werkstücke können mit der gleichen Maschine bearbeitet werden.

Nachhaltigkeit

Der Einsatz der Maschinen wird erhöht. Unterschiedliche Verfahren können in der gleichen Grundmaschine eingesetzt werden: Reduzierung der Anzahl eingesetzter Maschinen = Reduzierung des Energiebedarfs für die Herstellung der Maschinen und Reduzierung des Energiebedarfs für die Bearbeitung der Werkstücke.

Die Innovation

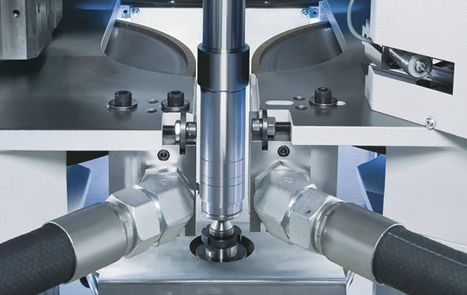

Das Synchro-Stützschleifen verbindet erstmals Flexibilität und hohe Produktivität beim Schleifen von Wellen – mit deutlicher Schleifzeitreduzierung bis 70% gegenüber konventionellen Schleifverfahren. Zwei gegenüberliegende CBN-Schleifscheiben bearbeiten die gleiche Stelle des Werkstücks.

Die Innovation

Das von EMAG entwickelte Prinzip des „Schäldrehens“ funktioniert deutlich anders als die konventionelle Drehbearbeitung. Beim Schäldrehen findet eine Abwälzbewegung des Werkzeugs auf dem Werkstück statt. Eine schräg angestellte CBN-Schneide bewegt sich dabei über ein rotierendes Werkstück. Die Schnittgeschwindigkeit wird durch die Werkstückdrehung erzeugt. Durch die sich überlagernden Bewegungen von Werkzeug und Werkstück wandert der Schneideneingriffspunkt kontinuierlich weiter. Das ist einerseits ideal für die Schneide, auf der anderen Seite treten ganz andere Belastungen als beim herkömmlichen Drehen auf. Die Passivkraftbelastung ist deutlich höher. Das Schäldrehen ist ein sehr schneller Prozess - rund 5- bis 6-mal schneller als bisherige Hartdrehvorgänge und 2- bis 3-mal schneller als Schleifen - und bringt eine ausgezeichnete Oberflächenqualität ohne Drall. Oberflächen, die bisher geschliffen werden müssen, können nun also auch schälgedreht werden.